Стоманена топка за леене и смилане от 10 мм до 130 мм за топкови мелници, метални мини и циментови заводи

Описание на продукта

Производствен процес

Леярска топка, наричана още топка за смилане на леярска топка, се изработва от стоманен скрап, метален скрап и други бракувани материали. Гореспоменатите материали са силно разтопени и провеждат непрекъснат ток след нагряване. По време на етапа на топене, голямо количество метални елементи като ванадий, желязо и манган първо се добавят към димните газове, за да се постигне желаният и предварително определен добив. След това тези елементи могат да излеят свръхразтопеното желязо в модел на производствена линия на стоманодобивна инсталация.

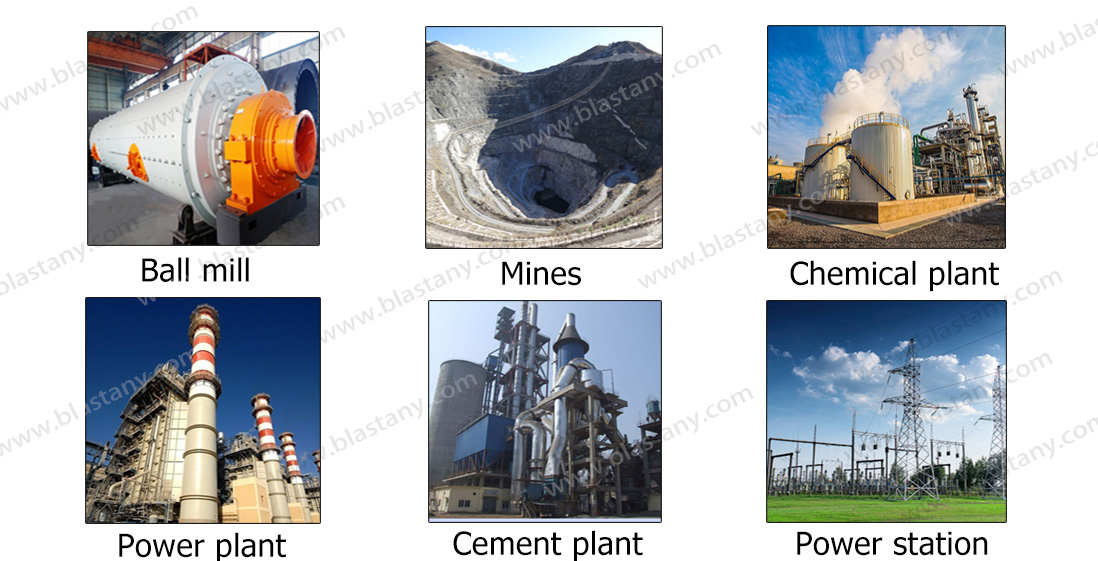

Приложение

Леенето на стоманени топки може да се използва широко в различни приложения, включително

Фабрика за силициев пясък/Циментов завод/Химически завод/Електроцентрала/Мини/Електроцентрали

/Химическа промишленост/Мелница за смилане/Топкова мелница/Въглищна мелница

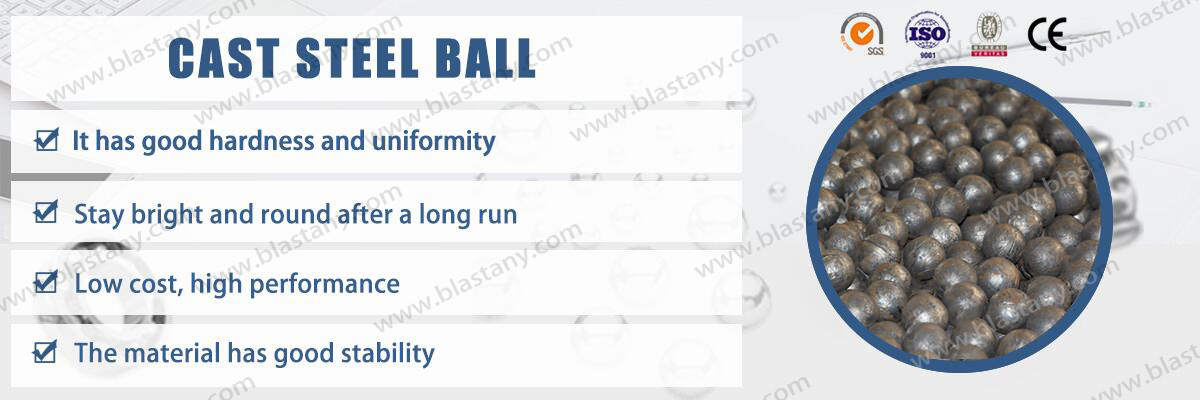

Въвеждане на продукти от леене на стоманени топки

Хромолятите стоманени топки са топки за смилане, съдържащи определен процент хром, и по това се разделят на топки от лята стомана с високо съдържание на хром, топки от лята стомана със средно съдържание на хром и топки от лята стомана с ниско съдържание на хром. Топките от лята стомана с високо съдържание на хром се разделят на топки от лята стомана с високо съдържание на хром, топки от лята стомана със средно съдържание на хром и топки от лята стомана с ниско съдържание на хром. С характеристиките си висока твърдост, ниско износване и ниска чупливост, топките от лята стомана за смилане се използват главно в циментовата промишленост, минната промишленост, металургичната промишленост, енергетиката и строителната промишленост.

Характеристики на стоманени топки за шлайфане

1. Суровините са стоманени отпадъци, съдържащи мед, молибден, никел и други благородни метали, които могат ефективно да подобрят матричната структура на стоманената топка.

2. Нашите продукти се произвеждат в средночестотна електрическа пещ, което ефективно осигурява стабилността на материала. Топките не се отлепват и деформират лесно по време на употреба. Дори след продължителна работа те могат да останат ярки и кръгли.

3, За термична обработка се използва най-модерната широкомащабна автоматична производствена линия за закаляване с масло, което осигурява добра твърдост и еднородност на продуктите.

Три метода за производство на стоманени топки

1. Три метода за производство на стоманени топки

Има три вида процеси за производство на стоманени топки: леене, коване и валцуване.

(1) Леене: Качеството на лятите стоманени топки зависи главно от съдържанието на хром. През последните години покачващата се цена на хрома, опазването на околната среда и други фактори доведоха до увеличение на цената на лятите стоманени топки.

(2) Коване: Използвайки високоманганова стомана като суровина, пневматични ковашки чукове и форми за топки се използват за производство на стоманени топки. Кованите стоманени топки имат разумна комбинация от високовъглеродни, манган, хром и други легиращи елементи, и се отличават със силна закаляемост при производствена термична обработка, малка разлика в твърдостта между вътрешната и външната страна и разлика в ударната сила, което прави кованите топки по-здрави от лятите топки.

(3) Валцуване: Използвайки високоманганови стоманени пръти като суровина, стоманените топки се произвеждат от наклонена валцова мелница със спирални ролки.

| Елемент | Химичен състав (%) | |||||||||

| C | Si | Mn | Cr | P | S | Mo | Cu | Ni | ||

| Високо съдържание на хром ляти смилащи топки | ZQCr12 | 2.0-3.0 | 0,3-1,2 | 0,2-1,0 | 11-13 | ≤0,10 | ≤0,10 | 0-1.0 | 0-1.0 | 0-1.5 |

| ZQCr15 | 2.0-3.0 | 0,3-1,2 | 0,2-1,0 | 14-17 | ≤0,10 | ≤0,10 | 0-1.0 | 0-1.0 | 0-1.5 | |

| ZQCr20 | 2.0-2.8 | 0,3-1,0 | 0,2-1,0 | 18-22 | ≤0,10 | ≤0,08 | 0-2.0 | 0-1.0 | 0-1.5 | |

| ZQCr26 | 2.0-2.8 | 0,3-1,0 | 0,2-1,0 | 22-28 | ≤0,10 | ≤0,08 | 0-2.5 | 0-2.0 | 0-1.5 | |

| Средни хромирани ляти шлифовъчни топки | ZQCr7 | 2.0-3.2 | 0,3-1,5 | 0,2-1,0 | 6.0-10 | ≤0,10 | ≤0,08 | 0-1.0 | 0-0.8 | 0-1.5 |

| Нискокачествени хромирани топки за смилане | ZQCr2 | 2.0-3.6 | 0,3-1,5 | 0,2-1,0 | 1.0-3.0 | ≤0,10 | ≤0,08 | 0-1.0 | 0-0.8 | |

Високохромови параметри на леене (Висок параметър на хромова топка)

| Номинален диаметър | Средно тегло на една топка (g) | Количество/ м | Повърхностна твърдост(HRC) | Тест за издръжливост на удар (брой пъти) |

| φ15 | 13.8 | 72549 | >60 | >10000 |

| φ17 | 20.1 | 49838 | >10000 | |

| φ20 | 32.7 | 30607 | >10000 | |

| φ25 | 64 | 15671 | >10000 | |

| φ30 | 110 | 9069 | >10000 | |

| φ40 | 261 | 3826 | >10000 | |

| φ 50 | 510 | 1959 г. | >10000 | |

| φ60 | 882 | 1134 | >10000 | |

| φ70 | 1401 г. | 714 | >10000 | |

| φ80 | 2091 г. | 478 | >58 | >10000 |

| φ90 | 2977 | 336 | >10000 | |

| φ100 | 4084 | 245 | >8000 | |

| φ120 | 7057 | 142 | >8000 | |

| φ130 | 8740 | 115 | >8000 |

Категории продукти