1) Различни суровини.

Theлята стоманае направен от стоманен скрап + топене на сплави;Лагерна стоманена песъчинкае лагерна стомана, с висока и равномерна твърдост и износоустойчивост.

2) Производственият процес е различен.

Лятата стоманена пясък се произвежда чрез топене и леене и има дефекти; Лагерната стомана е директно закалена и термично обработена лагерна стомана, без дефекти.

3) Металните елементи са различни.

Основните метали, съдържащи се в стоманения грайфер, са: C, Mn, Si, S, P; Стоманеният грайфер за лагери съдържа благородния метал Cr, който може да подобри дълготрайността на умора и износоустойчивостта.

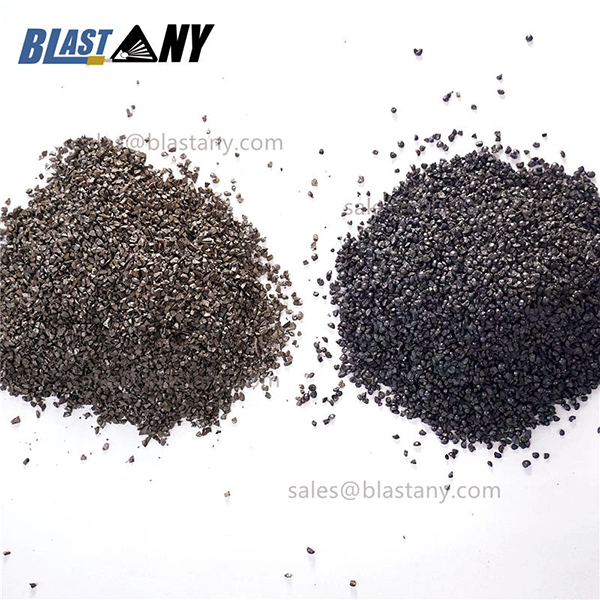

4) Външният вид е различен.

Повърхността на зърната от лята стомана е нарушена от дробините от лята стомана и има дъгообразна форма;

Зърнестите частици от лагерната стомана се чупят директно от лагерната стомана след закаляване в зърнести частици, те са сравнително остри.

5) Различна употреба

Лети стоманени зърна, използвани главно запясъкоструене, пясъкоструене, почистване на стоманени частици, подготовка на повърхността,Дробеструйно обработване, Пясъкоструене

Стоманените зърна за лагери могат да се използват за пясъкоструене, отстраняване на ръжда, дробоструене, дробометиране,

Поради високата си твърдост, може да се използва специално за рязане на гранит и камък,

6) Цената е различна.

Зърнестият пясък от лята стомана е по-евтин, докато пясъкът от лагерна стомана е скъп, а цената на суровините не е еднаква. Зърнестият пясък от лагерна стомана съдържа благороден метал - хром. Чрез уникалния производствен процес, отличната металографска структура, пълните частици на продукта, равномерната твърдост и високите цикли могат ефективно да подобрят степента на възстановяване (абразивът постепенно се намалява в процеса на пясъкоструене), така че разходът на абразив да се намали с до 30%.

Време на публикуване: 21 юни 2024 г.