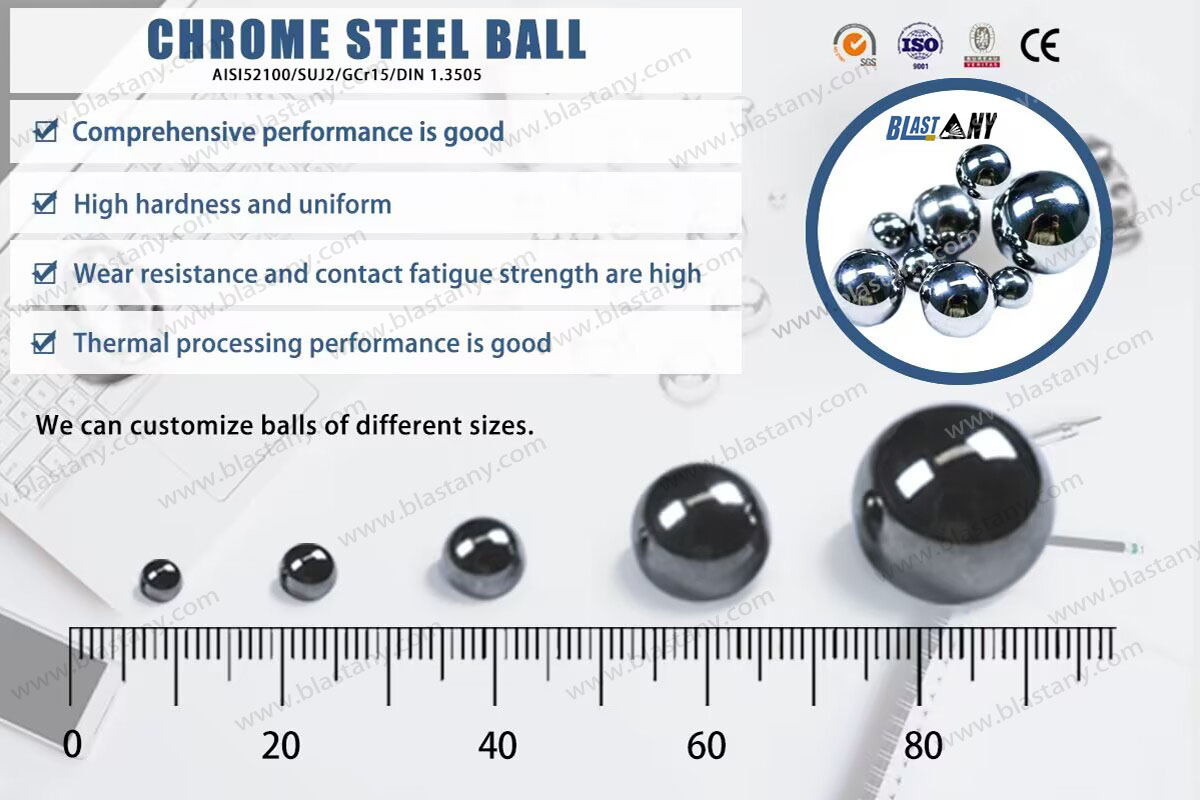

Висококачествена AISI52100 GCr15 4 мм G10-G1000 хромирана стоманена топка за мотоциклетни/велосипедни части/лагерна топка

Описание на продукта

Поради специфичните си характеристики като голяма твърдост, висока износоустойчивост, добра повърхностна обработка и ниски размерни допуски, нисколегираната мартензитна хромирана стомана AISI 52100 се използва за производството на лагери и клапани.

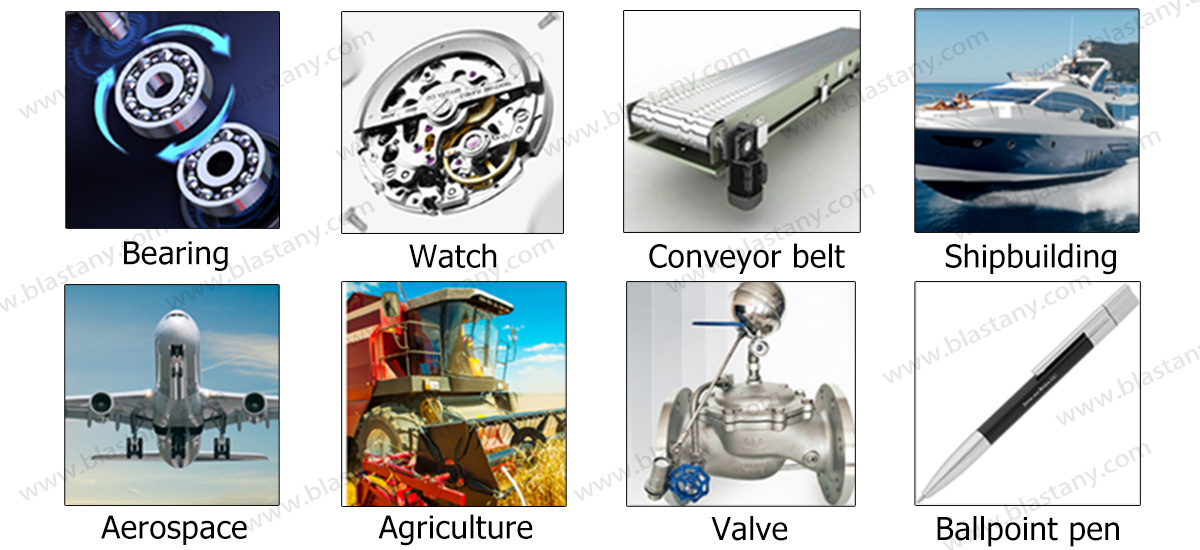

Области на приложение

Търкалящи се лагери, Клапани, бързи конектори, прецизни сачмени лагери, компоненти на превозни средства (спирачки, кормилно управление, трансмисия), велосипеди, аерозолни кутии, водачи за чекмеджета, машинни инструменти, заключващи механизми, конвейерни ленти, плъзгащи се обувки, химикалки, помпи, въртящи се колела, измервателни инструменти, сачмени винтове, домакински електроуреди.

списък с параметри

| Хромирана стоманена топка | |

| Материал | AISI52100/SUJ2/GCr15/DIN 1.3505 |

| Диапазон на размерите | 0,8 мм-50,8 мм |

| Оценка | G10-G1000 |

| Твърдост | HRC: 60~66 |

| Характеристики | (1) Цялостното представяне е добро. (2) висока твърдост и еднородност. (3) Износоустойчивостта и якостта на контактна умора са високи. (4) Термичната обработка е добра. |

| Приложение | Хромирани лагерни топки, използвани главно за производство на стоманени топки, ролки и втулки на задвижващи валове, като например двигатели с вътрешно горене, електрически локомотиви, машинни инструменти, трактори, валцово оборудване, сондажни платформи, железопътни превозни средства и минни машини. |

| Химичен състав | ||||||

| 52100 | C | Si | Mn | P | S | Cr |

| 0,95-1,05 | 0,15-0,35 | 0,25-0,45 | 0-0,025 | 0-0,020 | 1.40-1.65 | |

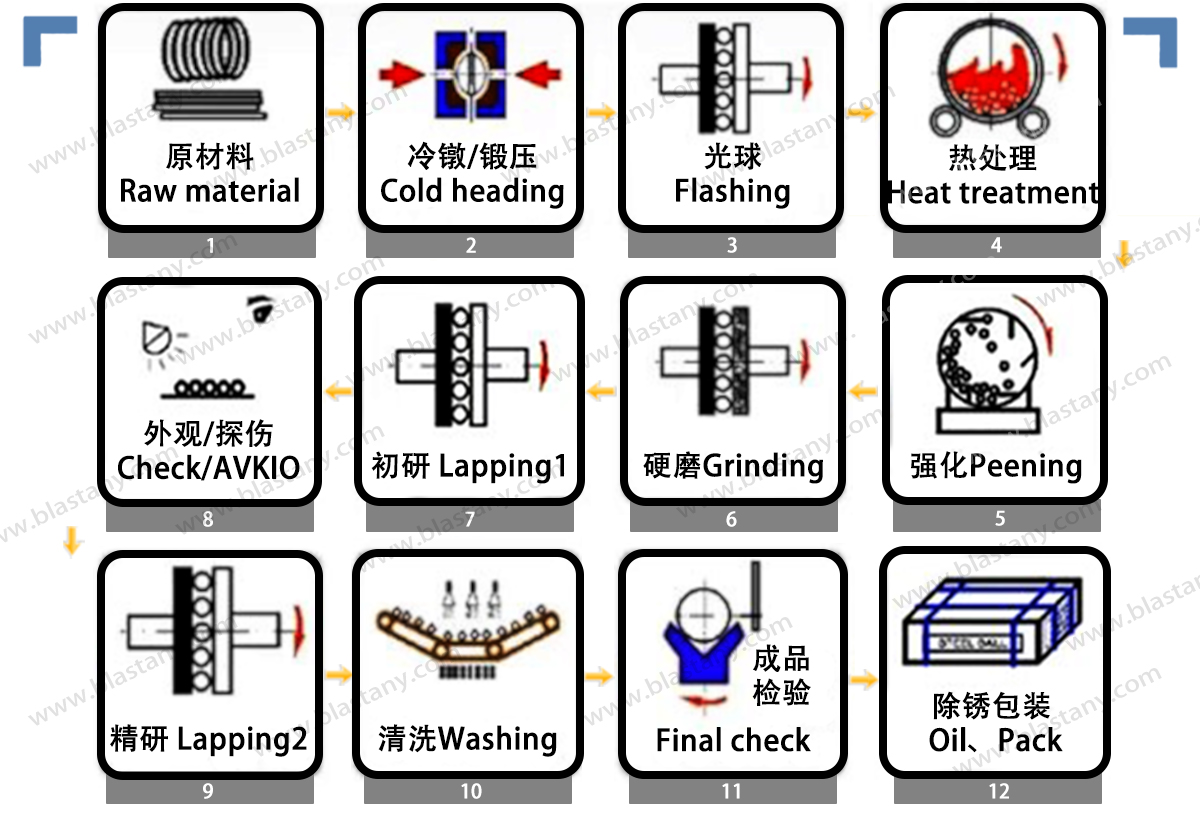

Производствен процес

Инспекция на суровините

Суровината се доставя под формата на тел. Първо, суровината се проверява визуално от инспектори по качеството, за да се определи дали качеството е на ниво и дали има дефектни материали. Второ, проверява се диаметърът и се преглеждат сертификатите за суровината.

Студено зареждане

Машината за студено формоване нарязва определена дължина от теления материал на цилиндрични заготовки. След това двете полусферични половини на матрицата за формоване оформят заготовката в приблизително сферична форма. Този процес на коване се извършва при стайна температура и се използва малко количество добавъчен материал, за да се гарантира, че кухината на матрицата е напълно запълнена. Студеното формоване се извършва с много висока скорост, със средна скорост от една голяма топка в секунда. По-малките топки се формоват със скорост от две до четири топки в секунда.

Мигане

По време на този процес излишният материал, образуван около топката, ще бъде отделен. Топките се прекарват няколко пъти между две набраздени чугунени плочи, като по време на търкаляне се отстранява малко количество излишен материал.

Термична обработка

След това частите трябва да бъдат термично обработени чрез процеси на закаляване и отпускане. Използва се ротационна пещ, за да се гарантира, че всички части са в еднакви условия. След първоначалната термична обработка частите се потапят в резервоар с масло. Това бързо охлаждане (закаляване в масло) произвежда мартензит, стоманена фаза, която се характеризира с висока твърдост и превъзходни свойства на износване. Последващите операции по отпускане допълнително намаляват вътрешното напрежение, докато се достигне крайната зададена граница на твърдост на лагерите.

Шлайфане

Шлайфането се извършва както преди, така и след термична обработка. Финишното шлайфане (известно още като твърдо шлайфане) доближава топката до крайните ѝ изисквания.Качеството на прецизна метална топкае мярка за общата му прецизност; колкото по-ниско е числото, толкова по-прецизна е топката. Класът на топката обхваща допустимия отклонение на диаметъра, кръглост (сферичност) и грапавост на повърхността, наричани още повърхностна обработка. Производството на прецизни топки е партидна операция. Размерът на партидата се определя от размера на машините, използвани за операциите по шлифоване и притискане.

Притискане

Притриването е подобно на шлифоването, но има значително по-ниска скорост на отстраняване на материал. Притриването се извършва с помощта на две фенолни плочи и много фина абразивна суспензия, като например диамантен прах. Този последен производствен процес значително подобрява грапавостта на повърхността. Притриването се извършва с цел получаване на високопрецизни или свръхпрецизни класове на топките.

Почистване

След това почистването премахва всички технологични течности и остатъчни абразивни материали от производствения процес. Клиентите, които изискват по-строги изисквания за почистване, като например тези в областта на микроелектрониката, медицинската или хранително-вкусовата промишленост, могат да се възползват от по-усъвършенстваните опции за почистване на Hartford Technologies.

Визуална проверка

След основния производствен процес, всяка партида прецизни стоманени топки преминава през множество проверки за качествен контрол по време на процеса. Извършва се визуална проверка за дефекти като ръжда или замърсявания.

Ролково измерване

Валцовото калибриране е 100% процес на сортиране, който разделя прецизни стоманени топки с малък и голям размер. Моля, разгледайте нашите отделнивидео за процеса на измерване на ролкови машини.

Контрол на качеството

Всяка партида прецизни топки се проверява, за да се гарантира спазването на изискванията за клас по отношение на допустимото отклонение на диаметъра, кръглост и грапавост на повърхността. По време на този процес се оценяват и други важни характеристики, като твърдост, както и всички визуални изисквания.

Категории продукти